本文講述了設計階段需要形成的兩個針對新項目設計本身的重要階段性文件——即廠房設施FMEA失效模式及影響分析和工藝及廠房的設計確認。本文將對于這兩份交付物的內容提供一些思路。這兩份設計階段文件能較好的對設計階段的過程進行追溯。該文件一般由工程設計公司完成,業主方審核批準。

本文件用于初步設計階段中為廠房及公用設施的設計產出的失效模式影響分析結果提供書面證據。初步設計階段的FMEA通過風險分析的過程影響了項目中的決策,有利于設計階段的加速推進。

此文件應在初步設計階段完成并批準,FMEA是一種系統化的技術,用于確定潛在的失效模式并確定其可能的原因。FMEA還提供了相關的風險分析,并生成一個可能的糾正行動。FMEA的結果是系統整改計劃的基礎,可以根據失效模式,對潛在影響、可能性、嚴重性、可檢測性甚至對生產業務的影響及推薦的行動進行分析與評估。

此風險分析以系統為單位進行,對除了生產設備的所有其它系統進行評估,生產設備由產品年產量及工藝設計來確定,可以在廠房工藝設計確認中進行。廠房及公用工程用于完成這些產能的配套服務,對于廠房的平面調整,項目成本有影響。

先將廠房及工藝系統按系統進行分類,如潔凈室系統、潔凈壓縮空氣系統、注射水發生系統、注射水分配系統、潔凈空調系統、潔凈室、純蒸汽系統及冷庫倉庫系統等直接影響系統及非潔凈空調、儀表壓縮空氣、鍋爐、冷水系統、熱水系統、發電機、UPS系統、廢水處理系統等非直接影響系統。

以下對于整個系統設計方面及有爭議的主要系統或主要部件的風險分析思路進行了舉例:

●潔凈空調系統通常按不同的功能區設計,基本各功能區為獨立空調,是工程部運行維護的重點,也通過充分的驗證及BMS/EMS監控來保障。只要工程部有備件,空調無需一用一備。工程部無法解決的應與供應商簽訂維保合同以確保供應商及時響應,這對于將來供應商的選擇也是個參考因素。這些都可以填寫在風險分析的表格中加以分析說明。

●純化水系統中是否一定要配置EDI也可根據生產需求——如純化水僅用于制備注射用水,產品銷售地的法規要求,后面是否還有蒸餾機、原料藥或制劑,以及對于生產過程及成品的影響或公司相關內部要求等各種因素進行風險分析來決定。二級RO也能滿足目前國內GMP要求。中試及實驗室共享大生產的純化水系統的風險分析后,可決定整個設計中是否需要給實驗室及中試獨立的純化水系統。

●壓縮空氣分配系統0.22μm的除菌過濾器的安裝位置,分析結果可為動力房等非潔凈區用點,該類用點無需經過除菌過濾。潔凈用氣分配主管安裝除菌過濾器確保每個潔凈氣體用點均已被除菌過濾,而無需在每個用點安裝過濾器,設備都可配備終端過濾器。潔凈區的儀表用氣管路材質可使用304不銹鋼,潔凈區工藝用氣則必須使用316?L不銹鋼,這也是目前生物制藥企業的標配。

●冷庫系統:生物制藥企業的冷庫都是用來儲存貴重生物制品的,必須保證成品的儲存條件。制冷機一般設計有2套切換使用,也相當于有一用一備以確保物料的安全,物料的轉移作為備用方案。

●層流罩的需求及安裝位置風險分析的關鍵點是看是否有開口的操作及物料轉移的保護。

●灌裝線上的活性及非活性粒子監測系統連續監測點位數量及位置分析。

●潔凈室墻體厚度的決定也可通過風險分析來定義,如分析房間壓差的大小,用途為外圍或僅為隔斷,以及通過是否包柱子,有無門窗,防火要求,生產設備的限制等因素來分析。潔凈窗采用單層還是雙層,如單層窗的破損將影響潔凈室環境,引起交叉污染,可采用雙層窗。大包裝區域一般為CNC區域,為了參觀需求及觀察通透可采用單層大玻璃窗。

●雖然廢水處理系統是無影響系統,但是也會造成生產廢水無法及時排放而影響生產業務。

●鍋爐對于工廠運行的影響也是巨大的,在沒有其它工業蒸汽供給的情況下,鍋爐故障將導致HVAC、滅菌柜、純蒸汽系統、熱水系統及其它具有換熱器的系統無法正常運行,所以經風險分析后采用鍋爐的一用一備也很合理。

●UPS系統及發電機對各系統配電需求可舉例分析如下:

首先要確保生產數據,公用系統數據及實驗數據不因停電而丟失。GMP數據丟失將影響數據的追蹤及物料的評估,相關監控或自控系統必須配備UPS系統供電,不是每個設備廠商的設備都自帶UPS,且自帶UPS供電的時間也較有限;

對于灌裝線上的隧道烘箱必須確保其循環風機在斷電情況下運行,否則高溫運行中高效過濾器H13很容易被燒毀;

QC的培養箱、冰箱及帶電腦的儀器經風險分析都需要配備USP電源;

空氣壓縮機需要在斷電的情況下切換至UPS及發電機供電,因為純化水系統及生產設備都有氣動閥門,無壓縮空氣將直接影響生產的正常運行。這些使用需求都會在電氣專業設計的圖紙中體現。

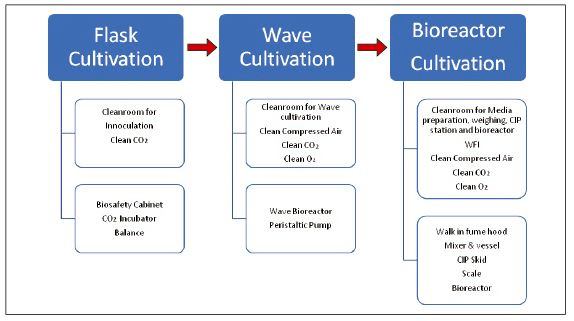

也可在工廠用戶需求設計確認表格中的參考設計文件及說明欄目中插入如下圖示,以便更好的表達:

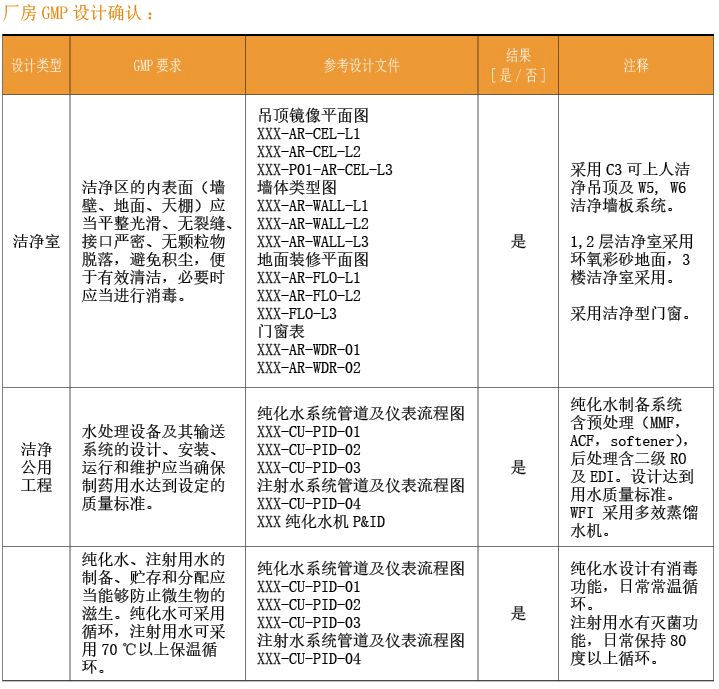

在詳細設計階段完成,這份設計確認文件的簽批也意味著項目設計階段的完成,是一個里程碑。通常設計階段會有設計審核過程,有時在初步設計階段完成,有時又是針對單個系統的。本文所說的是詳細設計100%完成后,針對項目GMP符合性及整體項目用戶需求進行的確認。

詳細設計階段確定的工藝設備布置圖、GMP分區圖、人流物流廢物流圖紙、公用工程用點圖及各專業的相關圖紙也已100%完成。根據GMP符合性條款和工廠的總用戶/生產需求的條款執行最終的設計審核。注釋欄需要闡述設計文件如何滿足要求。

項目設計階段是業主需求與設計公司理解需求,并形成設計圖紙及說明文件的過程,即雙方知識及經驗的融合,形成統一的過程。

風險分析的結果推進了設計進程,設計確認報告也是對設計階段的總結,以判斷設計是否滿足工藝要求及配套工藝的工廠設施需求和GMP。

這兩份設計階段產生的文件對于工廠新進員工也是一個很好的培訓資料,沒有直接參與項目的或者新入職的員工也可以通過這兩份文件了解工廠形成的過程及為什么這樣設計,有利于更快地熟悉自己的新工廠。